喷煤给煤机皮带秤系统故障分析

喷煤给煤机皮带秤系统故障分析

1.前言

高炉喷煤系统是炼铁的主要附属设备,该系统主要将原煤经过磨碎和干燥制成煤粉,再将煤粉通过压缩空气输送至高炉风口,参与高炉冶炼过程。给煤机位于原煤仓下面,用于向磨煤机提供原煤。给煤机有链轮、链条和壳体组成。链条由电动机通过减速器驱动。生产过程中,需要准确调节链条运行速度,并且能发送断煤信号。本文主要介绍给煤机的电气组成及故障处理。

2.喷煤给煤机系统工作原理及电气接线

目前炼铁厂西区喷煤制粉A磨和B磨使用北京奥特曼克公司生产的称重式给煤机进行磨机给煤。整个称重给煤系统主要由封闭式的称重给煤机(机械部分)、AW2105给料机控制器和变频器控制箱3个主要部分及控制、信号电缆组成。下面我就将这三个主要部分逐一进行说明。

2.1称重给煤机

给煤机总体分为给煤系统、清扫系统及内部照明设施等。给煤系统有输送机电机、给煤皮带、载荷传感器、速度传感器、防偏开关组成。清扫系统有清扫电机、清扫皮带、清扫链检测组成。另外在出煤口设有堵煤开关。

检测过程中粗煤粉由如煤口进入掉落输送机皮带,由控制箱内变频器控制输送机电机按一定速率转动并带动皮带,皮带上的粗煤粉经过载荷传感器进行载荷检测。速度传感器随时检测皮带转速,给煤机同时将载荷重量和转速传回AW2105给料机控制器。经过计算得出给煤量。再由给料机控制器给出信号控制变频器调整输送机电机转速对给煤量进行控制。

清扫电机定时启动对给煤机内部进行清理,防止粗煤粉卡堵给煤机。清扫电机匀速转动并由清扫链检测随时检测,一旦停止或出现转速不足立即发出清扫断链报警。

2.2称重给煤机控制箱

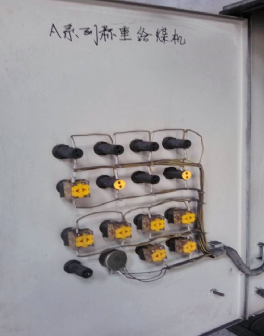

控制箱内部由上到下分别为变频器、电源、控制电路、联锁装置及接线短子组成。箱门设有电源指示、堵煤、跑偏、断链报警、给煤机、清扫的起、停控制和远程、就地转换。主要用来控制给煤机起停和各类报警控制。

电气原理图见下图。

2.3 AW2105给料机控制器

给料机控制器主要作用是对给煤机传回的载荷信号和皮带转速信号进行计算。将计算结果与给定信号进行比对输出控制信号,控制给煤机电机转速从而控制给煤量。

AW2105给料机控制器接入了称重传感器、速度传感器、电源、控制输出和流量输出。

给料控制器接线图如下。

3.给煤机系统常见故障及处理

通过对投产以来给煤机系统出现的故障加以整理和总结,主要有以下几个方面。

3.1 速度传感器故障

3.1.1故障现象

称重给煤机出现无称重显示,飞车或速度慢

3.1.2故障分析:

⑴称重显示仪有无虚接现象,参数是否正常,主板、反馈板是否正常

⑵线路虚接、脱焊、接地、断路,插头松动现象

⑶称重传感器有无故障

⑷速度传感器有无故障

3.1.3故障排查:

⑴主板、反馈板接头无脱落现象,参数正常

⑵称重传感器正常

⑶线路无虚接、断路、接地现象

⑷速度传感器无输出信号

3.1.4故障处理:

通过对设备的分析排查,发现原因是由于速度传感器无输出信号而产生的故障,经过更换速度传感器后称值恢复正常。

3.1.5改进措施:

通过此类事故我们认真进行总结,经对此对其进行整改,以防止此类事故的发生。

1)强化点检,超前维护预知;

2)对主板、反馈板接头进行检查,确认无虚接等隐患;

3)对速度传感器安装方式进行改造,将速度传感器移出给煤机,采用软连接方式固定。

3.2控制器输出故障

3.2.1故障现象:给煤机速度跑最大,满负荷运行

3.2.2故障分析:

⑴PLC模块输出值是否正常

⑵控制器给定、反馈信号是否正常

⑶变频器有无报警提示,给定信号是否正常

⑷速度传感器有无故障(如速度传感器损坏,检测不到速度,皮带运行最快)

⑸称重传感器有无故障(如称重传感器损坏,检测不到速度,皮带运行最快)

⑹秤斗下料异常(卡料)

3.2.3故障排查

⑴PLC模块输出值与给定值一致(定期校称)

⑵控制器给定信号正常,输出值20mA(最大值),判断为控制器信号处理部分故障,更换信号板

3.2.4 改进措施

取消称重显示仪对电机控制,仅作为称重显示和累计使用。减少中间环节,一旦仪表发生故障,不会直接导致给煤机停转。

4.总结

通过对喷煤称重给煤机电气系统工作原理及故障现象的学习,维护人员的技术水平取得了较大的提高,基本具备处理常规故障的能力。此外通过对给煤机电气系统的改造,包括速度传感器安装方式改造、给煤机控制方式优化等很大程度上降低了设备故障率且减少了备件的消耗。

5.结束语

在电气技术日新月异发展的时代,作为电气工作者,我们要不断学习专业知识,提高知识储备,当在生产维护中遇到问题后,要开动大脑,积极提出处理和整改方案,不断优化设备控制,提高设备稳定程度,为生产运行的稳定创造良好的设备条件。